Богатый опыт нашей компании показывает, что общепринятые мировые стандарты контроля качества диска и лакокрасочного покрытия во многом не учитывают российских условий и нуждаются в доработке.

На основании данных об эксплуатации наших дисков инженерами был разработан и внедрен собственный стандарт качества - Qualex, основанный на общепринятых мировых стандартах ISO и требованиях мировых автопроизводителей к качеству диска, с учетом российского климата и дорожных условий.

Стандарт качества Qualex регламентирует:

1. Процесс проектирования диска

2. Процесс подготовки производства на заводе-поставщике

3. Виды мероприятий по контролю качества, качество технического обеспечения лабораторий и тестовых стендов

4. Процесс упаковки и транспортировки дисков

1. Проектирование

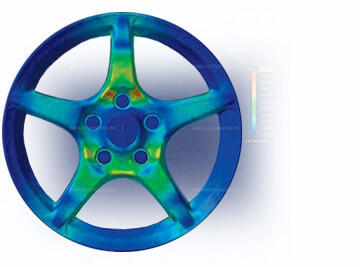

Контроль качества диска, производимого в соответствии с нормами Qualex, начинается на этапе его проектирования (системы CAD, CAM, CAE). Еще будучи 3D-моделью, диск виртуально проходит самые жесткие проверки и тесты. Такой подход позволяет на самых ранних стадиях выявить и устранить возможные проблемы и дефекты.

Проектированием дисков занимаются опытные российские инженеры-конструкторы, они же лично принимают первые образцы новых дисков, проверяют их на соответствие заложенным в проект техническим характеристикам.

2. Подготовка к производству

В ходе подготовки к серийному производству мы уделяем пристальное внимание следующим моментам:

Техническое состояние литейного оборудования на заводе-поставщике.

Важно: На производствах всех наших поставщиков применяется технология литья под низким давлением, использование которой позволяет повысить прочность диска, добиться стабильной структуры сплава.

Техническое состояние и соответствие требованиям по качеству линий покраски поставщика.

Важно: Все диски окрашиваются только на полностью автоматизированных линиях. Это позволяет добиться более высокого и стабильного качества лакокрасочного покрытия.

Обязательная проверка тестовых образцов перед запуском в массовое производство.

Важно: Все тестовые образцы проходят испытания, в результате которых инженерами вносятся доработки в проект диска. В результате мы получаем готовый к массовому производству диск, в качестве которого мы уверены на все сто процентов.

3. Контроль качества готовой продукции

ГЕОМЕТРИЯ И ПРОПОРЦИИ ДИСКА

Качественный диск имеет идеальные пропорции и геометрию, такой диск долговечнее и безопаснее в эксплуатации.

Для контроля геометрии и пропорций диска предусмотрены следующие тесты:

Контроль общей геометрии диска на современном высокоточном оборудовании (минимум 10%)

Контроль радиального и осевого биения ободьев диска (100%).

РАСПРЕДЕЛЕНИЕ ВЕСА ДИСКА

Вес качественного диска распределен равномерно, такой диск гарантирует комфортную езду, позволяет сохранить управляемость автомобиля, не повреждает деталей подвески.

Для контроля распределения веса предусмотрен 100-процентный контроль дисбаланса.

КАЧЕСТВО ПОКРАСКИ

Использование качественных лакокрасочных материалов совместно с передовыми технологиями покраски гарантируют отличный внешний вид диска на протяжении долгих лет эксплуатации.

Для контроля качества лакокрасочного покрытия предусмотрено испытание дисков на коррозионную стойкость в течение 240 часов (из расчета на российские условия эксплуатации).

КАЧЕСТВО СПЛАВА

Качественный сплав - залог прочности и долговечности любого диска.

Для контроля качества сплава предусмотрены следующие тесты:

Контроль химического состава диска, выявление примесей в сплаве.

Контроль дисков на герметичность, выявление сквозных пор внутри диска (100%).

Рентгеноконтроль и дефектоскопия диска.

ИМИТАЦИЯ РЕАЛЬНЫХ НАГРУЗОК

Пригодность качественного диска к эксплуатации проверяется на стендах, имитирующих реальные нагрузки.

Для имитации реальных нагрузок предусмотрены следующие тесты:

Определение сопротивления усталости при изгибе с вращением.

Определение сопротивления усталости при динамической радиальной нагрузке.

Сопротивление удару 13º и 30º (имитация удара о бордюр).

В случае если диск не проходит какой-либо из тестов, проводится тщательное расследование, направленное на выявление и устранение причин брака. В зависимости от серьезности отклонений могут быть отозваны от нескольких дисков до всей партии.

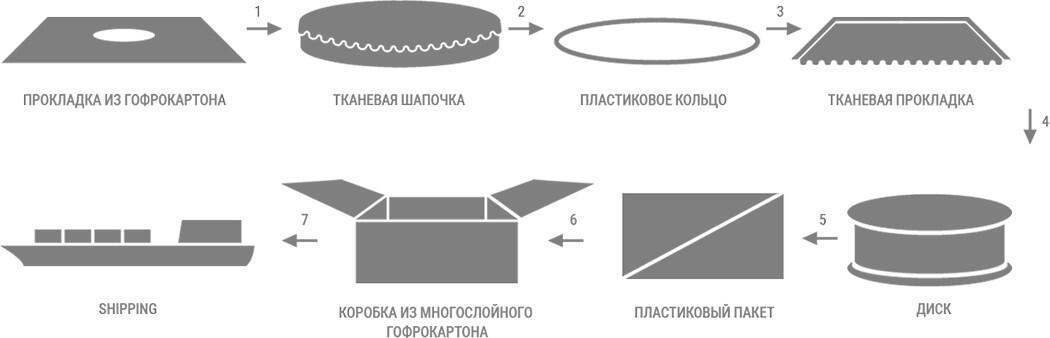

4. Упаковка диска

Все диски, производимые в соответствии с системой качества Qualex, упакованы в специальный пластиковый пакет, тряпичную шапочку и оригинальную коробку из многослойного гофрокартона с логотипом системы качества. В коробку вложен фирменный паспорт эксплуатации.